приставка выдержки времени заводы

Приставка выдержки времени заводы – тема, о которой многие говорят, но как на практике это реализуется, часто остается за кадром. Часто возникают заблуждения, что все можно решить простым расширением времени, но реальность, как обычно, оказывается сложнее. Я сейчас не о теоретических рассуждениях, а о том, что видел, как работали разные производства, какие проблемы возникали и какие решения применялись. Ключевой момент - это не просто задержка, а контроль последовательности операций, особенно в сложных производственных цепочках.

Проблема последовательности операций: не всегда очевидно

Первое, с чем сталкиваешься – это не просто установка таймера, а понимание всей последовательности операций. Например, в производстве электроники, где речь идет о сборке платы, приставка выдержки времени заводы должна быть интегрирована в процесс так, чтобы она не приводила к 'мертвым зонам' между этапами, когда оборудование просто простаивает. Иногда проблема не в самой задержке, а в оптимизации времени переналадки, доставки компонентов или согласования с другими отделами.

Я видел пример, когда внедряли новую систему управления производством, и все сосредоточились на увеличении времени выдержки на каждом этапе. Но результат был плачевным: общее время производства не сократилось, а наоборот, увеличилось из-за 'узких мест', которые не были учтены. Показалось, что реальная проблема была не в скорости, а в скоординированности действий.

Решения: от простых таймеров до сложных систем управления

Есть разные подходы к решению этой задачи. От простых механических таймеров, подходящих для небольших производств с четко определенными процессами, до сложных систем управления производством (MES), которые позволяют отслеживать и контролировать каждый этап, включая время выдержки.

Например, в одном из растений, с которыми мы работали, использовали программируемые логические контроллеры (ПЛК) для управления циклами выдержки. ПЛК позволяли точно задавать время и реагировать на различные события в процессе. Это дало нам возможность не просто установить время, а создать гибкую систему, которая автоматически адаптируется к изменениям в производственном процессе. Особенно это актуально, если нужно учитывать различные модификации продукта или индивидуальные заказы.

Интеграция с оборудованием и контролем качества

Важный аспект – интеграция приставки выдержки времени заводы с существующим оборудованием. Например, если речь идет о термообработке металла, то времени выдержки необходимо учитывать параметры нагрева и охлаждения, чтобы не повредить материал. Неправильно заданное время может привести к браку продукции, а это – прямые убытки.

И, конечно, контроль качества. В процессе выдержки необходимо проводить периодические проверки, чтобы убедиться, что все идет по плану. Это могут быть визуальные осмотры, измерения температуры или другие параметры. В идеале, система управления должна автоматически фиксировать все результаты проверок и сигнализировать о любых отклонениях.

Опыт ООО Электрические приборы Юэцин Сэньхэн: взгляд изнутри

В работе с ООО Электрические приборы Юэцин Сэньхэн (https://www.senheng.ru/) мы часто сталкиваемся с вопросами оптимизации производственных процессов. Именно там, как и на многих других предприятиях, эффективное управление временем выдержки – критически важный фактор. Их оборудование, конечно, достаточно современное, но часто проблема кроется не в самом оборудовании, а в координации работы различных его элементов и процессов, предшествующих и последующих. Они используют системы контроля качества, соответствующие международным стандартам (GB/T idt ISO9001:2015), что говорит об их приверженности к высоким стандартам, но оптимизация процессов всегда актуальна.

Не всегда все просто: риски и подводные камни

Нельзя забывать и о рисках. Слишком длительная выдержка может привести к увеличению производственных затрат и снижению конкурентоспособности. Слишком короткая – к браку продукции и несоответствию требованиям. Поэтому, прежде чем внедрять новую систему управления временем, необходимо провести тщательный анализ всех факторов и провести пилотный проект.

Я помню один случай, когда пытались автоматизировать процесс выдержки в производстве керамической плитки. Ввели систему управления, которая автоматически регулировала температуру и время выдержки. Но в итоге, обнаружили, что система не учитывала влияние влажности на процесс сушки плитки, и брак значительно возрос. Это был болезненный урок, который показывает, что необходимо учитывать все факторы, влияющие на процесс, и не полагаться на автоматизацию слепо.

Заключение: баланс между временем и эффективностью

В заключение, хочу сказать, что приставка выдержки времени заводы – это не просто функция установки таймера. Это – важный элемент системы управления производством, который должен быть интегрирован с другими процессами и учитывать множество факторов. Важно помнить, что цель – не просто увеличить время выдержки, а оптимизировать производственный процесс и достичь максимальной эффективности. Внедрение любой системы автоматизации должно основываться на глубоком понимании производственного процесса и тщательном анализе рисков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ВВП11-10Б421-65У219 ,10А,4р,IP65,толкатель с роликом,Выключатели концевые

ВВП11-10Б421-65У219 ,10А,4р,IP65,толкатель с роликом,Выключатели концевые -

ВВП11-10Б321-65У214 ,10А,3р,IP65,толкатель с роликом,Выключатели концевые

ВВП11-10Б321-65У214 ,10А,3р,IP65,толкатель с роликом,Выключатели концевые -

АЕ2046М,32А,IP20,Aвтоматические выключатели

АЕ2046М,32А,IP20,Aвтоматические выключатели -

ВА88-33 20A,35кА,IP30,10Iн,Aвтоматические выключатели

ВА88-33 20A,35кА,IP30,10Iн,Aвтоматические выключатели -

ПМА-5100-УХЛ4,100А, 2з+2р,IP00,пускатель электромагнитный

ПМА-5100-УХЛ4,100А, 2з+2р,IP00,пускатель электромагнитный -

ПМЛ-1560ДМ-УХЛ4,2з,16А, IP20,реверсивный, Пускатель магнитный

ПМЛ-1560ДМ-УХЛ4,2з,16А, IP20,реверсивный, Пускатель магнитный -

ПТ-1.1-10-16-12.5,10кВ,16А,12.5кА,Патроны высоковольтные

ПТ-1.1-10-16-12.5,10кВ,16А,12.5кА,Патроны высоковольтные -

Плавкая вставка ППН-35, 80А, габарит 1,IP00, Предохранители ножевого типа

Плавкая вставка ППН-35, 80А, габарит 1,IP00, Предохранители ножевого типа -

ПМА-4100-УХЛ4,63А,2з+2р, IP00,пускатель электромагнитный

ПМА-4100-УХЛ4,63А,2з+2р, IP00,пускатель электромагнитный -

ВП15К-21А-261-54 У2.3,10А, IP54,1з+1р,полумгновенный,рычаг с регулировкой по длине,Выключатель путевой

ВП15К-21А-261-54 У2.3,10А, IP54,1з+1р,полумгновенный,рычаг с регулировкой по длине,Выключатель путевой -

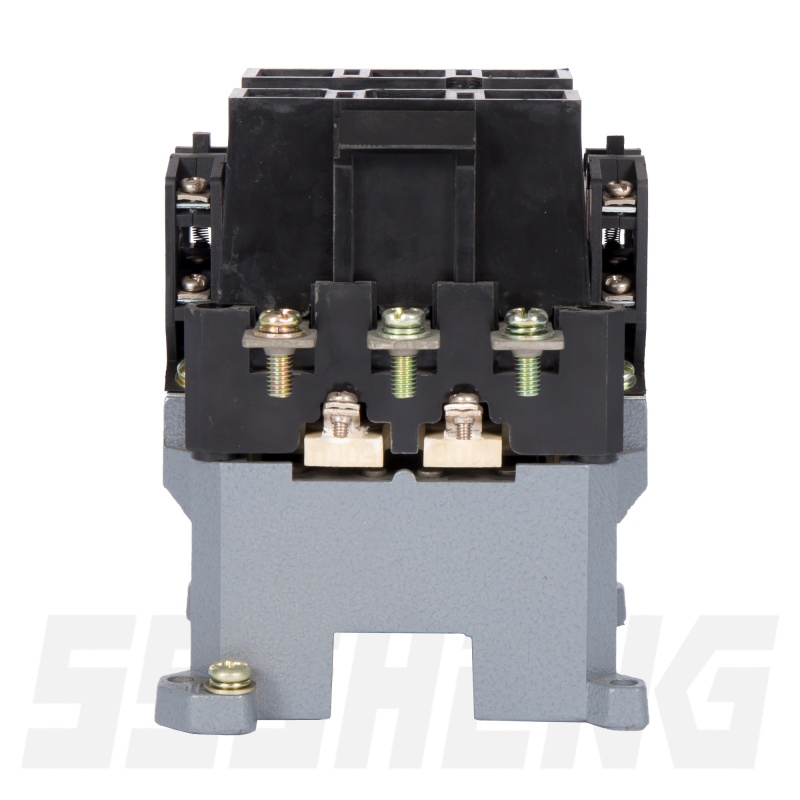

ПМЛ-3600-УХЛ4,1з+1р,40А, IP00,РТЛ-3355-2(30-40А), реверсивный,Пускатель магнитный

ПМЛ-3600-УХЛ4,1з+1р,40А, IP00,РТЛ-3355-2(30-40А), реверсивный,Пускатель магнитный -

КТП-6632-У3,250А,2з+2р, Контакторы электромагнитные

КТП-6632-У3,250А,2з+2р, Контакторы электромагнитные