Миниконтактор заводы

Заводы, производящие миниконтакторы – тема, вызывающая у многих специалистов определенные ассоциации. Часто – это просто поставщик, предлагающий стандартные решения. Но реальность гораздо интереснее и сложнее. Сегодня я хочу поделиться своими наблюдениями и опытом, полученными за годы работы в электротехнике. Говорить будем не о характеристиках, а о том, что действительно происходит 'за кулисами' производства.

Что мы часто упускаем из виду при выборе миниконтакторов?

Начнем с очевидного: многие покупатели сосредотачиваются исключительно на цене и технической спецификации. Это, конечно, важно, но редко кто задумывается о нюансах производства, влияющих на долговечность и надежность устройства. Например, качество используемого сырья – это не только цена материала, но и его соответствие заявленным характеристикам, контроль примесей, стабильность поставок. А что с испытательным оборудованием на заводе? Не всегда производитель предоставляет полную информацию о его возможностях и методах контроля качества. И это не просто 'подозрительность', а вполне обоснованная осторожность. Можно купить миниконтактор с отличными параметрами, а он все равно быстро выйдет из строя, если был изготовлен с нарушениями технологического процесса.

Часто встречалось, когда заводы заявляли о соответствии стандартам, но при более детальном анализе документации выяснялось, что сертификация была проведена на основании неполного набора данных или использованием устаревшей методики. Это, конечно, не обман, но серьезный риск для конечного потребителя.

Контроль качества – не просто формальность

Я работал с несколькими китайскими заводами, производящими электромагнитные реле и миниконтакторы. Опыт был разный. Одни, как говорится, 'существуют' только для производства и отправки товара. Другие – уделяют значительно больше внимания контролю качества. И тут возникает вопрос: каким именно? Большинство китайских заводов придерживаются стандартного набора тестов: проверка сопротивления изоляции, механическая прочность, работоспособность контактов. Это, конечно, необходимо, но недостаточно. Например, часто отсутствует тестирование на устойчивость к перегрузкам, к вибрации, к воздействию температуры и влажности в реальных условиях эксплуатации. Именно эти факторы, как правило, и становятся причиной преждевременного выхода из строя миниконтакторов.

Влияет и квалификация персонала. Наблюдал случаи, когда контроль качества осуществлялся не специалистами, а просто рабочими, которые выполняли формальные проверки, не понимая сути процессов. Нужен инженер, который сможет не только проверить параметры, но и выявить потенциальные дефекты.

Особенности производства и влияние на долговечность

Один из ключевых аспектов – это технологический процесс производства. Например, качество пайки контактов – критически важный фактор. Неправильная пайка приводит к повышенному сопротивлению, к образованию холодных спаев и, как следствие, к преждевременному выходу из строя миниконтактора. Заводы, использующие автоматизированные линии пайки с контролем качества, обычно производят более надежные устройства.

Еще один важный момент – качество обмотки электромагнита. Неравномерная обмотка приводит к неравномерному распределению магнитного поля, что увеличивает нагрев и сокращает срок службы. В идеале, обмотка должна быть выполнена с использованием современных технологий и иметь высокий коэффициент изоляции.

Нельзя недооценивать и влияние окружающей среды на процесс производства. Заводы, расположенные в регионах с высокой влажностью или температурой, имеют больше проблем с качеством продукции. Поэтому при выборе поставщика важно учитывать географическое расположение и климатические условия.

ООО Электрические приборы Юэцин Сэньхэн: что я знаю?

Насколько мне известно, компания ООО Электрические приборы Юэцин Сэньхэн, расположенная в Китае (https://www.senheng.ru/), поддерживает систему контроля качества, соответствующую международным стандартам ISO9001. У них есть производственное и испытательное оборудование. Однако, как и в случае с любым производителем, необходимо проводить собственную проверку качества продукции, особенно если речь идет о критически важных применениях.

Я знаком с несколькими клиентами, которые закупали у них миниконтакторы и остались довольны качеством. Однако, встречались и те, кто сталкивался с проблемами, связанными с несоответствием характеристик заявленным. Это говорит о том, что необходимо тщательно проверять каждый экземпляр перед использованием.

Реальные кейсы и ошибки

Приходилось сталкиваться с ситуациями, когда миниконтакторы, купленные по низкой цене, быстро выходили из строя. Причиной, как правило, было использование некачественного сырья или нарушение технологического процесса. В одном случае, оказалось, что производитель использовал обмотку из более дешевого материала, что приводило к быстрому перегреву и выходу из строя электромагнита. В другом случае, проблему вызвало неправильное качество пайки контактов.

Ошибочно полагать, что высокая цена автоматически гарантирует высокое качество. Часто за высокую цену приходится платить не за качество, а за бренд или за маркетинговые уловки. Важно проводить собственную оценку и проверку, а не слепо доверять рекламе.

Проверка миниконтакторов в реальных условиях

Помимо стандартных тестов на заводе, важно проводить дополнительные испытания миниконтакторов в реальных условиях эксплуатации. Например, проверка на устойчивость к вибрации, к перегрузкам, к воздействию влаги и пыли. Это можно сделать с помощью специальных приборов и оборудования. Иногда, для этого необходимо обратиться в специализированную лабораторию.

Особое внимание следует уделять испытаниям на стоимость цикла переключения. Это важно для приложений, где требуется высокая частота переключений.

Заключение

Покупка миниконтакторов – это не только выбор технических характеристик, но и оценка надежности и долговечности устройства. Не стоит экономить на качестве и доверять только поставщикам, которые предлагают самые низкие цены. Важно тщательно проверять продукцию, обращать внимание на технологический процесс производства и учитывать условия эксплуатации. И, конечно, не стесняйтесь задавать вопросы поставщику и требовать предоставления полной информации о качестве продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ПМЛ-2230Д-УХЛ4,1з,32А, IP54,РТЛ-2355-2(28-36А), с кнопками ПУСК+СТОП и сигнальной лампой,Пускатель магнитный

ПМЛ-2230Д-УХЛ4,1з,32А, IP54,РТЛ-2355-2(28-36А), с кнопками ПУСК+СТОП и сигнальной лампой,Пускатель магнитный -

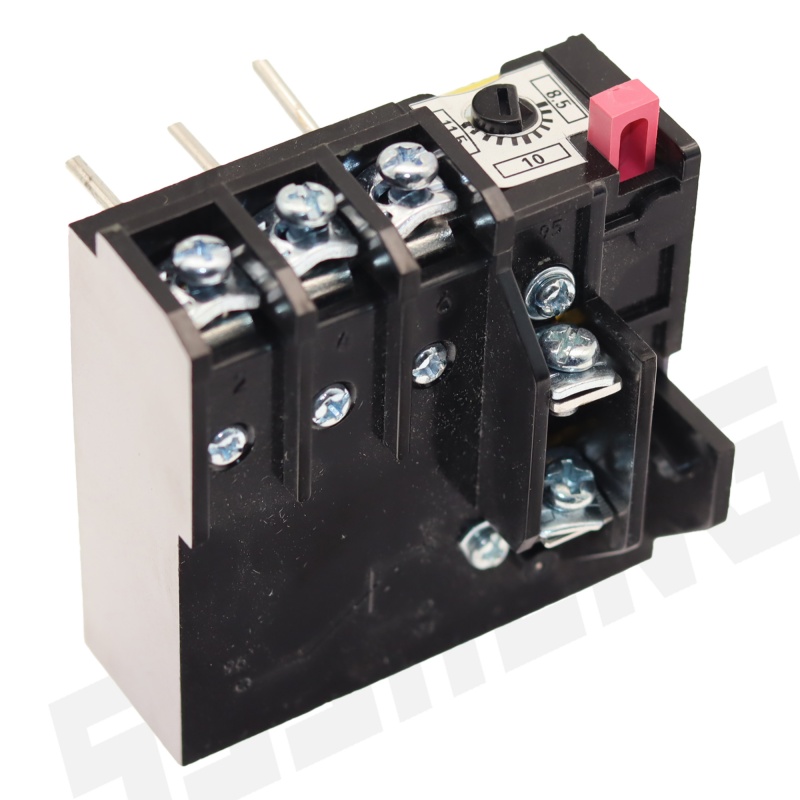

РТТ-425П-УХЛ4,1з+1р,125А, 106-143А, реле электротепловое токовое

РТТ-425П-УХЛ4,1з+1р,125А, 106-143А, реле электротепловое токовое -

АП60Б-3МТ-16А-У3,IP20,10Iн,400AC,Aвтоматические выключатели

АП60Б-3МТ-16А-У3,IP20,10Iн,400AC,Aвтоматические выключатели -

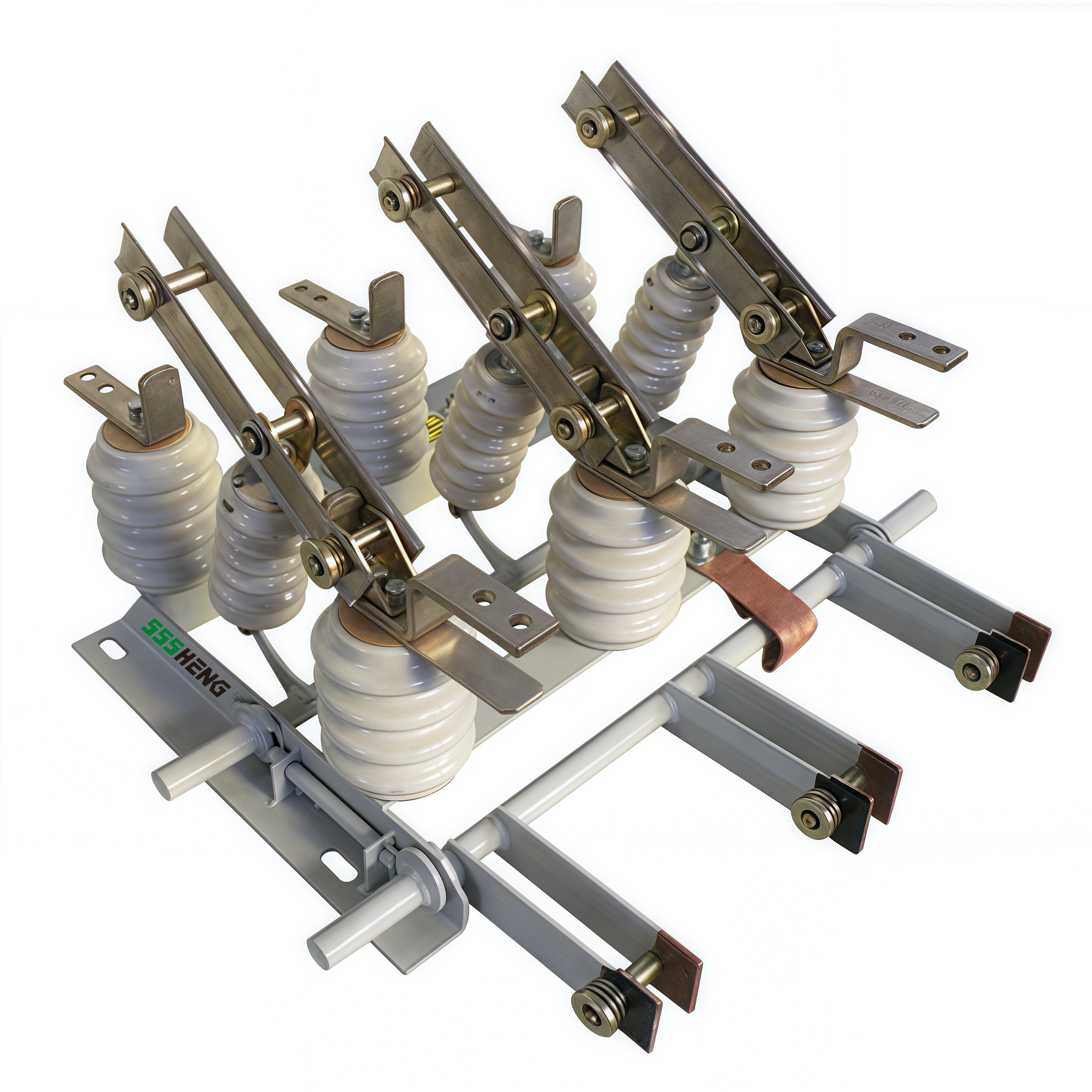

РЕ19-37-31110-УХЛ3,400А, IP00,Разъединитель

РЕ19-37-31110-УХЛ3,400А, IP00,Разъединитель -

ЕЛ-12-УЗ,3A,1з+1р,IP20, Реле контроля трехфазного напряжения

ЕЛ-12-УЗ,3A,1з+1р,IP20, Реле контроля трехфазного напряжения -

ВП21-21А-231-55 У2.3 ,10А,1з+1р,IP55,рычаг с роликом,Выключатели путевые

ВП21-21А-231-55 У2.3 ,10А,1з+1р,IP55,рычаг с роликом,Выключатели путевые -

РТТ5-330-2002-УЗ,1з+1р, 200А, 148-200А, реле электротепловое токовое

РТТ5-330-2002-УЗ,1з+1р, 200А, 148-200А, реле электротепловое токовое -

KМ12-200100 УХЛ4 B,200А,4з+2р,IP00,пускатель электромагнитный

KМ12-200100 УХЛ4 B,200А,4з+2р,IP00,пускатель электромагнитный -

ПМ12Е-125500-УХЛ4,2з, 125А,IP00,реверсивный, Пускатель магнитный

ПМ12Е-125500-УХЛ4,2з, 125А,IP00,реверсивный, Пускатель магнитный -

КМИ-49512+РТИ-3365,95А, 1з+1Р,IP20,Пускатели электромагнитные

КМИ-49512+РТИ-3365,95А, 1з+1Р,IP20,Пускатели электромагнитные -

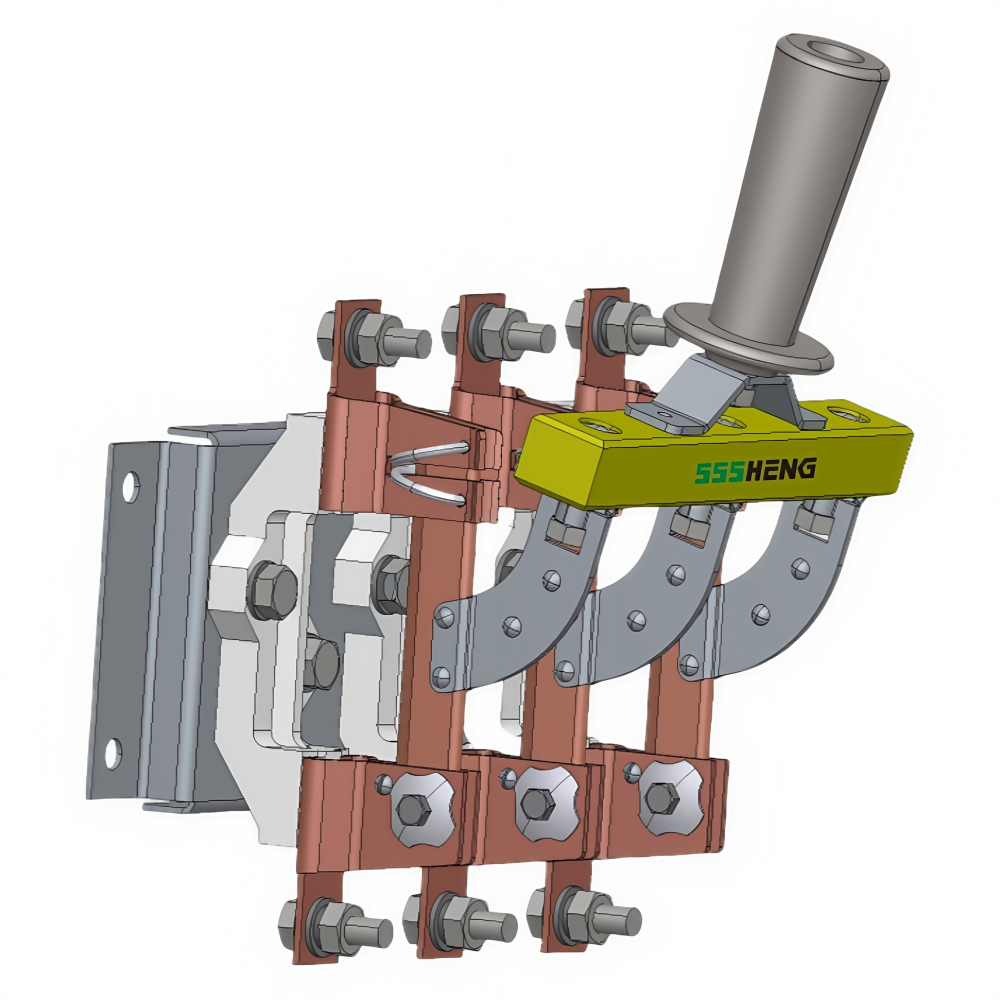

ВР32-39А31220-630А-УХЛ3,IP00,с дугогасительными камерами,несъёмная боковая рукоятка,Выключатель-разъединитель

ВР32-39А31220-630А-УХЛ3,IP00,с дугогасительными камерами,несъёмная боковая рукоятка,Выключатель-разъединитель -

ПКБ-11-УХЛ4,10А,IP20, Доп.контакт боковой

ПКБ-11-УХЛ4,10А,IP20, Доп.контакт боковой